Ciência da cura UV

A cura refere-se a reações químicas que ocorrem durante os processos de polimerização. Os processos de polimerização envolvem a ligação ou reticulação de moléculas desconectadas e cadeias poliméricas mais curtas, de modo que formem cadeias poliméricas muito mais longas, mais duras e mais rígidas. Embora muitas substâncias tenham estruturas poliméricas, a química e a engenharia de polímeros concentram-se principalmente em materiais e processos que envolvem plásticos e borrachas.

Se você tiver alguma dúvida sobre a terminologia usada aqui, visite nosso artigo sobre terminologia de cura UV para saber mais.

A fotopolimerização UV, também conhecida como cura por radiação ou simplesmente cura UV, é uma categoria específica de polimerização na qual a energia ultravioleta impulsiona a reticulação em materiais formulados por UV, como tintas, revestimentos, adesivos e extrusões. A tecnologia tem sido utilizada com sucesso há quase três quartos de século em diversos processos de fabricação, abrangendo muitos setores diferentes. Isso ocorre porque a cura UV produz propriedades de material altamente desejáveis com instalações de alta velocidade e dimensões reduzidas que transformam instantânea e eficientemente materiais úmidos ao toque em estruturas sólidas secas ao toque.

Em muitas aplicações, as formulações UV são feitas de todos os materiais sólidos ou com alto teor de sólidos que não contêm veículos líquidos. As partículas sólidas são simplesmente pequenas e numerosas o suficiente para serem aplicadas a uma ampla variedade de superfícies, como se fossem líquidos. Embora os usuários e fornecedores da indústria às vezes descrevam a rápida mudança estrutural da cura UV como secagem, as tintas, revestimentos e adesivos formulados por UV não secam. Eles estão curados.

Em contraste, as formulações convencionais à base de água e de solvente incorporam veículos líquidos reais cujo objectivo principal é facilitar a aplicação do conteúdo de sólidos desejado às superfícies pretendidas através de vários métodos de impressão, pulverização, revestimento e distribuição. Uma vez aplicado, o trabalho do suporte está finalizado, devendo ser evaporado ou seco com ar forçado ou secadores térmicos. Após a evaporação, apenas as partículas sólidas permanecem na superfície da peça, substrato ou construção. No caso de transportadores de solventes, os regulamentos muitas vezes exigem que os vapers de solvente evaporados sejam queimados após os queimadores antes de serem liberados no meio ambiente.

Para muitos processos à base de água e solventes que não utilizam luz UV para cura, longos túneis de secagem e fornos que consomem energia devem ser integrados às linhas de produção para impulsionar ativamente a evaporação. Ao contrário da cura UV, os processos de secagem não resultam em alterações moleculares na química. Eles simplesmente deixam para trás sólidos residuais desconectados que repousam diretamente na superfície de materiais não porosos, como plástico e metal, ou são levemente absorvidos em estruturas porosas, como madeira e papel. Os sólidos residuais são frequentemente suscetíveis a arranhões, estragos, arranhões, destruição química e intemperismo. Em muitos casos, revestimentos superiores transparentes, bem como outros mecanismos de proteção, como laminação de filme, devem ser usados com materiais à base de água e solvente.

Com a cura UV, longas cadeias de polímeros e estruturas moleculares incrivelmente fortes resultam em propriedades físicas, mecânicas e esteticamente agradáveis altamente desejáveis que, em última análise, melhoram a aparência geral, a qualidade e o desempenho de vários itens de uso diário. Como resultado, a cura UV é amplamente utilizada pelos fabricantes para produzir cores de tinta vibrantes; efeitos especiais visuais, táteis e táteis; laços de destruição incrivelmente fortes; resistência química e intempéries superiores; e qualidades de superfície desejáveis, como dureza, deslizamento e resistência ao impacto. A cura UV é ecologicamente correta, pois elimina fornos que consomem energia e túneis de secagem, compostos orgânicos voláteis (VOCs) e poluentes atmosféricos perigosos (HAPs). Como os processos de cura UV propagam a reticulação química em frações de segundo e como a reação está completa no término, o processamento pós-cura, a conversão, a embalagem, a montagem, o enchimento e o envio são possíveis imediatamente após a estação final de cura UV.

Ciência da Luz

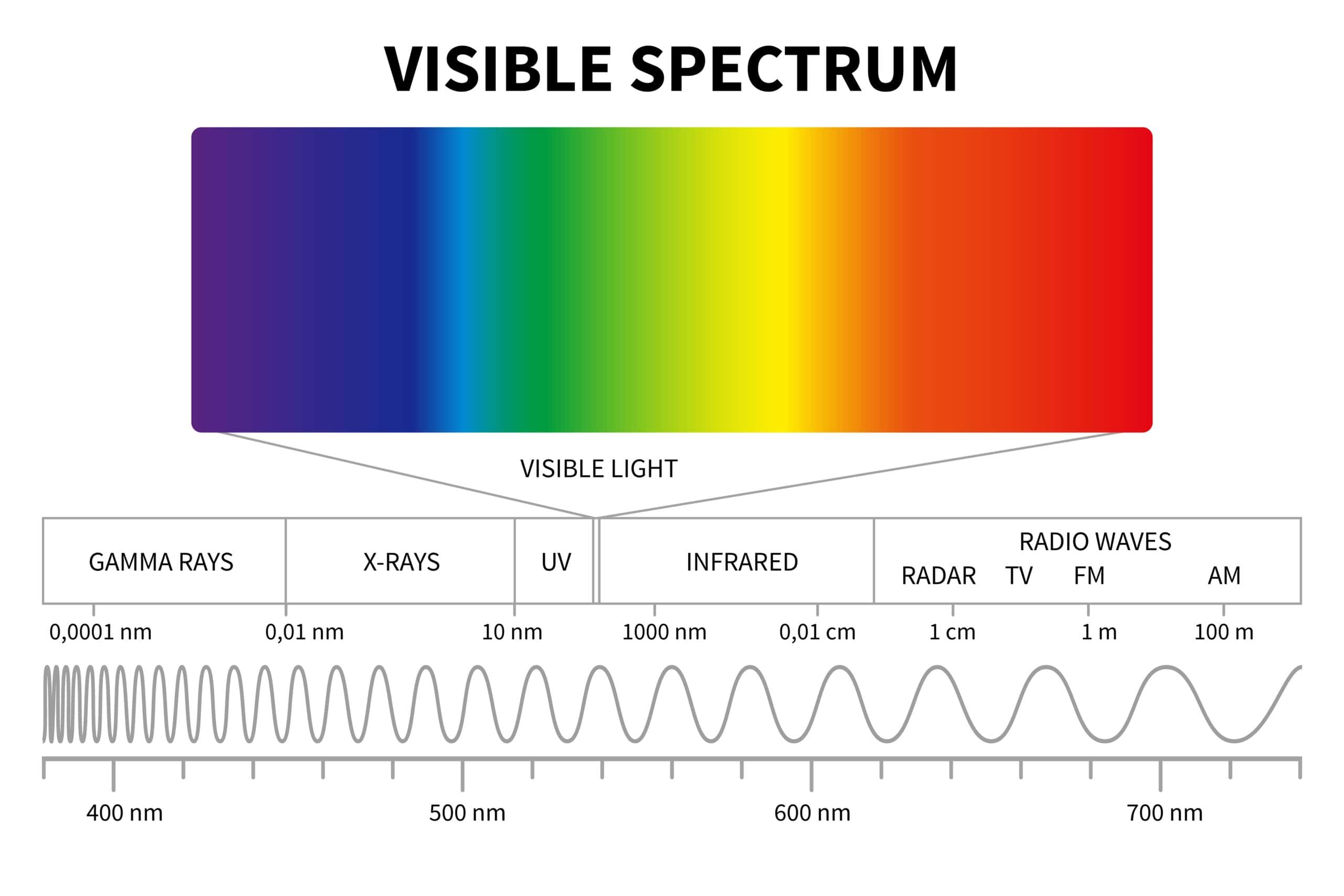

O espectro eletromagnético representa a faixa contínua de toda a luz do universo, incluindo a luz emitida por objetos na Terra, bem como por corpos celestes. Como a luz sempre irradia para fora de uma fonte emissora, ela é frequentemente chamada de radiação eletromagnética ou simplesmente radiação. Uma representação gráfica do espectro eletromagnético é mostrada na ilustração a seguir.

O espectro eletromagnético é segmentado em raios gama, raios X, ultravioleta, visível, infravermelho e ondas de rádio. A largura de banda ultravioleta é ainda dividida em UV de vácuo, UVC, UVB, UVA e UVV. As ondas de rádio são subdivididas em radar, TV, FM e AM, com as microondas distinguidas como um subsegmento menor do radar e mais frequentemente como uma banda distinta entre ondas infravermelhas e de rádio. Cada fatia do espectro é quantificada discretamente por comprimento de onda, frequência e energia fotônica. Exceto a luz visível, que produz cor ao interagir com os objetos, toda a luz dentro do espectro é invisível.

As fronteiras entre as faixas de luz não são rígidas e não existem comprimentos de onda oficialmente estabelecidos em que uma termina e a outra começa. Como resultado, diferentes indústrias, organizações, padrões e instrumentação de medição fazem referência a faixas ligeiramente diferentes. Para efeitos de cura UV, geralmente são utilizadas as seguintes faixas.

• UV a vácuo (100 – 200 nm) – porção do espectro eletromagnético entre 100 e 200 nm. Os comprimentos de onda UV de vácuo são assim chamados porque viajam melhor no vácuo e não no ar. O UV a vácuo emitido pelos sistemas de cura só é eficaz em processos de fotopolimerização quando os sistemas UV e as superfícies de cura são operados em ambientes inertizados com nitrogênio. Dependendo da concentração de oxigênio do ambiente inertizado, é possível que o UV a vácuo gere ozônio.

• UVC (200 – 280 nm) – porção do espectro eletromagnético entre 200 e 280 nm. UVC é comumente referido como UV curto ou UV germicida e é invisível ao olho humano. O ozônio é geralmente produzido em comprimentos de onda UVC de 240 nm ou menos. Os comprimentos de onda UVC são absorvidos na superfície da química UV e promovem a cura da superfície.

• UVB (280 – 315 nm) – porção do espectro eletromagnético entre 280 e 315 nm. UVB é invisível ao olho humano. Os comprimentos de onda UVB penetram mais profundamente na química do que o UVC, mas não tão longe quanto o UVA e o UVV.

• UVA (315 – 400 nm) – porção do espectro eletromagnético entre 315 e 400 nm. UVA representa a maior porção da energia UV e é comumente chamada de UV longo. UVA está no limite inferior do que o olho humano vê como cor. Os comprimentos de onda UVA penetram profundamente na química UV.

• UVV (400 – 450 nm) – porção do espectro eletromagnético entre 400 e 450 nm. O V significa visível, uma vez que estes comprimentos de onda são percebidos como cor pelo olho humano e se sobrepõem a uma pequena porção do espectro visível. Os comprimentos de onda UVV penetram profundamente na química UV.

• ultravioleta (100 – 450 nm) – porção do espectro eletromagnético entre 100 e 450 nm. A fronteira entre os comprimentos de onda UV e visível não é definida com precisão e é geralmente considerada como algo entre 400 e 450 nm. Os comprimentos de onda UV estão um pouco além do que o olho humano vê como a cor violeta.

• visível (400 – 700 nm) – porção do espectro eletromagnético entre 400 e 700 nm. A luz visível contém todos os tons de cor, e cores diferentes são geradas por diferentes comprimentos de onda ou combinações de comprimentos de onda refletidos nos objetos. O espectro visível é frequentemente representado por um arco-íris.

• infravermelho (700 nm – 0,1 mm) – porção do espectro eletromagnético entre 700 nm e 0,1 mm. Os comprimentos de onda infravermelhos estão um pouco além do que o olho humano vê como a cor vermelha. Alguns comprimentos de onda infravermelhos emitem calor, enquanto outros não. Os comprimentos de onda infravermelhos são o fator dominante no calor irradiado pelos sistemas de cura UV por eletrodo e micro-ondas. Os sistemas de cura LED UV relativamente monocromáticos não emitem infravermelho.

• microondas (0,1 mm – 10 cm) – uma banda estreita entre 0,1 mm e 10 cm localizada na extremidade do radar e na porção de ondas de rádio muito mais ampla do espectro eletromagnético. As microondas podem ser aproveitadas para energizar um tipo específico de lâmpada de cura UV usada em sistemas de cura sem eletrodo ou por microondas.

Embora as fontes convencionais de UV de banda larga, como lâmpadas de microondas e de arco de eletrodo, emitam UVA, UVB, UVC e UVV, bem como visíveis e infravermelhos, as fontes de cura LED disponíveis comercialmente emitem bandas relativamente estreitas de UVA mais próximas do visível (365, 385, 395 e 405 nm). Como resultado, a química UV de amplo espectro formulada convencionalmente geralmente não cura bem com LEDs UV e deve ser reformulada para curar apenas com comprimentos de onda UVA e UVV mais longos. Felizmente, as empresas de tintas, revestimentos e adesivos estão cada vez mais projetando a química UV LED de modo que uma única formulação possa ser curada com lâmpadas LED e convencionais. Nos próximos anos, mais e mais formulações mudarão para esta capacidade de cura dupla e impulsionarão a mudança gradual, mas inevitável, da indústria em direção à cura UV LED.

Comprimento de onda, frequência e energia fotônica

Cada fatia do espectro eletromagnético é quantificada discretamente por comprimento de onda, frequência e energia fotônica. Comprimento de onda é uma medida da distância entre pontos correspondentes em uma onda periódica de luz. Normalmente é denotado pela letra grega lambda (l). Frequência é a taxa na qual um comprimento de onda específico ocorre. É medido em ciclos por segundo ou Hertz (Hz) e normalmente é representado pelas letras (f) ou (v). A frequência e o comprimento de onda estão relacionados pela velocidade da luz, onde a frequência é a velocidade da luz dividida pelo comprimento de onda. À medida que os comprimentos de onda aumentam, a frequência diminui. Por outro lado, à medida que os comprimentos de onda ficam mais curtos, a frequência aumenta.

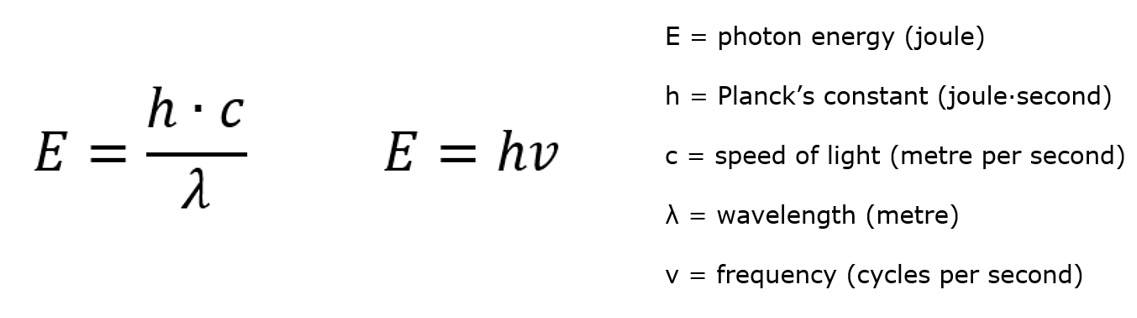

Tanto a frequência quanto o comprimento de onda podem ser usados para calcular a energia de toda radiação eletromagnética no espectro. Isso é conseguido usando uma das duas fórmulas equivalentes a seguir, conhecidas como Relação de Planck-Einstein.

Onde:

E = energia do fóton (joule)

h = constante de Planck (joule·segundo)

c = velocidade da luz (metros por segundo)

λ = comprimento de onda (metros)

v = frequência (ciclos por segundo)

De acordo com a relação Planck-Einstein, comprimentos de onda mais curtos, como o UVC, têm mais energia do que comprimentos de onda mais longos, como o UVA. Por extensão, todos os comprimentos de onda na banda ultravioleta têm consideravelmente mais energia do que as ondas visíveis, infravermelhas, de microondas e de rádio, embora tenham menos energia do que os raios X e os raios gama.

Irradiância (W/cm2)

Irradiância é a potência radiante que chega a uma superfície por unidade de área. É expresso em watts ou miliwatts por centímetro quadrado (W/cm2 ou mW/cm2). Outros termos comumente usados para irradiância incluem densidade de potência e densidade de watts. Embora tecnicamente incorreta, a irradiância é amplamente referida como intensidade e, sempre que intensidade é usada, geralmente é entendida como significando irradiância. A irradiância é normalmente medida e relatada como o valor de pico mais alto em uma ampla faixa de comprimentos de onda ultravioleta ou como valores de pico dentro de cada um dos segmentos mais estreitos de UVC, UVB, UVA e UVV. A irradiância deve sempre ser referenciada ao radiômetro usado para medição, bem como à localização do radiômetro em relação à fonte de UV.

Para uma distância definida entre uma superfície de cura e um sistema de cura UV, a irradiância é fixa para cada configuração de potência da lâmpada e é independente da velocidade da linha de produção ou do tempo de exposição. Em outras palavras, a irradiância na superfície de cura aumenta com o aumento da potência da lâmpada e diminui com a diminuição da potência da lâmpada. O valor dessa irradiância permanece constante na superfície de cura, independentemente da velocidade da linha, desde que a configuração de potência da lâmpada e a distância não mudem.

Para sistemas de cura LED UV de vidro plano e lâmpadas de vapor de mercúrio com perfis de inundação, a irradiância é afetada pela distância entre cada ponto na superfície de cura e o cabeçote da lâmpada. Em ambos os casos, distâncias maiores resultam em irradiâncias menores na superfície de cura. Isso ocorre porque os raios de luz irradiada se espalham ou divergem uns dos outros à medida que se afastam da fonte emissora. Isso diminui a concentração de luz e reduz a irradiância. No caso de lâmpadas de vapor de mercúrio focadas, a irradiância é maior na distância focal e diminui à medida que a superfície de cura é movida para dentro ou para fora da distância focal. O objetivo de uma lâmpada de vapor de mercúrio focada é concentrar a maior parte da energia UV irradiada em uma faixa estreita, a fim de aumentar a magnitude absoluta da irradiância.

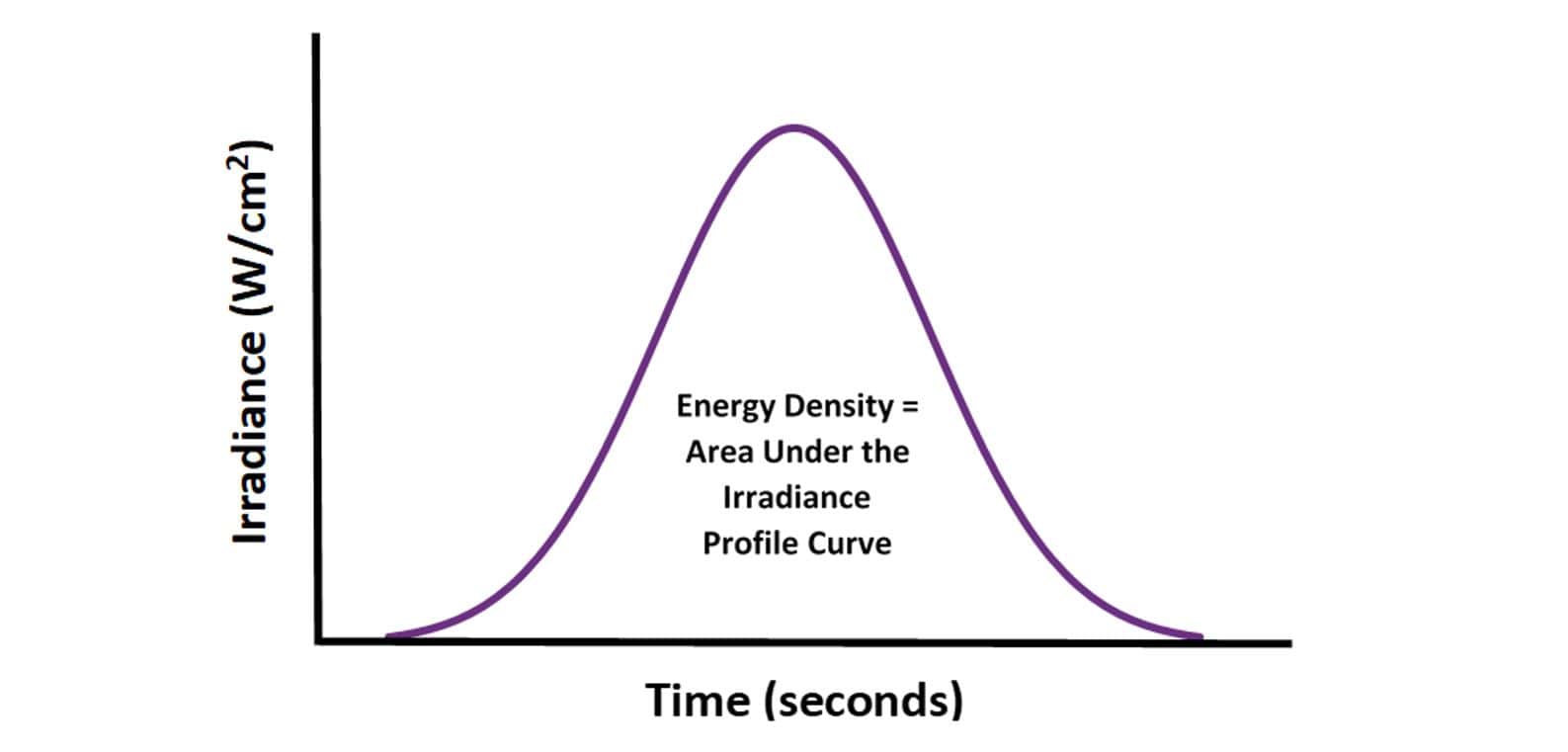

Em situações de produção, a maioria das superfícies curadas são expostas à irradiância dinâmica. Uma irradiância dinâmica ocorre quando um cabeçote de lâmpada passa sobre uma superfície de cura sem pausa ou quando uma superfície de cura passa por baixo de um cabeçote de lâmpada sem pausa. À medida que locais pontuais na superfície de cura se aproximam, se opõem e se afastam de uma fonte de UV, o pico de irradiância correspondente incidente em cada local e em cada momento varia.

Um perfil de irradiância dinâmico pode assumir muitas formas, mas geralmente existe como a curva em sino mostrada na ilustração gráfica a seguir. No gráfico, cada ponto no perfil de irradiância captura o pico de irradiância em cada ponto no tempo, com o topo da curva em sino ilustrando o momento em que a superfície de cura passa pela área focal de uma lâmpada de vapor de mercúrio ou pelo centro de uma lâmpada UV LED. Fontes com maior irradiância de pico têm um pico de perfil mais alto. Fontes com pico de irradiância mais baixo têm um pico de perfil mais curto. A largura do perfil é determinada pela largura do cabeçote da lâmpada UV, bem como pela velocidade da linha de processo ou pelo tempo de exposição.

Densidade de Energia (J/cm2)

A densidade de energia é a energia radiante total que chega a uma superfície por unidade de área e é expressa em J/cm2 ou mJ/cm2. A densidade de energia é a integração da irradiância (W/cm2 ou mW/cm2) ao longo do tempo de exposição. Isto é representado pela área sob o perfil de irradiância conforme mostrado na imagem anterior. O tempo de exposição e, consequentemente, a densidade de energia ou área sob a curva, é aumentado diminuindo a velocidade da linha, aumentando o tempo de permanência, adicionando fontes de cura adicionais ou usando cabeçotes mais largos no caso de LEDs UV. Graficamente, essas ações espalham a largura da curva em forma de sino por um período de tempo maior, achatam o pico ou criam vários picos distintos quando vários cabeçotes de lâmpada são usados em série.

Para uma determinada aplicação de cura, uma vez que a saída espectral correta e o limite mínimo de irradiância são fornecidos à superfície de cura, o fator mais crítico que afeta a taxa e o grau de cura é a densidade de energia. Enquanto a irradiância é a taxa de transferência de energia ou potência, a densidade de energia é a energia total entregue. Fontes de cura UV que fornecem maior densidade de energia permitem a cura em velocidades de linha mais rápidas do que sistemas de cura com densidades de energia mais baixas.

Embora tecnicamente incorreta, a densidade de energia é comumente referida como dose e, sempre que dose é usada, geralmente é entendida como significando densidade de energia. Para maior clareza, a densidade de energia é fornecida energia enquanto a dose é energia absorvida. A energia absorvida é extremamente difícil de quantificar na prática; enquanto a densidade de energia pode ser aproximada usando radiômetros UV e tiras de teste de densidade de energia. É sempre importante observar o medidor e a velocidade da linha ao reportar valores de densidade de energia obtidos através de radiômetros.

Química de Cura UV e Fotopolimerização

As reações químicas da cura UV dependem de fotoiniciadores dispersos em tintas, revestimentos, adesivos e extrusões especialmente formulados. Quando os fotoiniciadores são expostos a comprimentos de onda de luz entre 100 e 450 nm, eles absorvem energia UV e produzem radicais livres ou espécies catiônicas. As espécies excitadas conduzem reações através de iniciação, propagação e terminação, o que altera rapidamente a estrutura molecular dos componentes da matéria-prima. As aplicações de cura por UV utilizam predominantemente mecanismos de cura por radicais livres, com aplicações catiônicas constituindo apenas uma pequena porcentagem de toda a química curável por UV.

A cura por radicais livres gera radicais livres que conduzem reações de reticulação. A exposição contínua e direta aos raios UV é necessária para iniciar e propagar a cura dos radicais livres. As reações terminam rapidamente em uma fração de segundo e resultam em novas formas de materiais com propriedades desejáveis. A química dos radicais livres pode ser suscetível ao oxigênio, especialmente na superfície de cura. As moléculas de oxigênio roubam o processo de cura dos radicais livres e/ou diminuem a força dos radicais livres. Aumentar a irradiância da lâmpada, curar em ambiente de nitrogênio e alterar a química são ferramentas amplamente utilizadas para combater a inibição do oxigênio.

Um mecanismo de cura alternativo e menos utilizado é a cura catiônica. Esta reação gera cátions que impulsionam a reticulação. Na cura catiônica, a exposição UV é necessária para iniciar a cura, mas a propagação prossegue sem exposição UV contínua ou total na linha de visão direta. Dependendo da química e da aplicação, os processos de cura catiônica se propagam por minutos, horas ou até dias antes de terminarem completamente. A química catiônica é sensível à umidade e à temperatura, ambas podendo interferir na reticulação. Como resultado, as condições ambientais devem ser monitoradas e controladas sempre que for utilizada química catiônica.

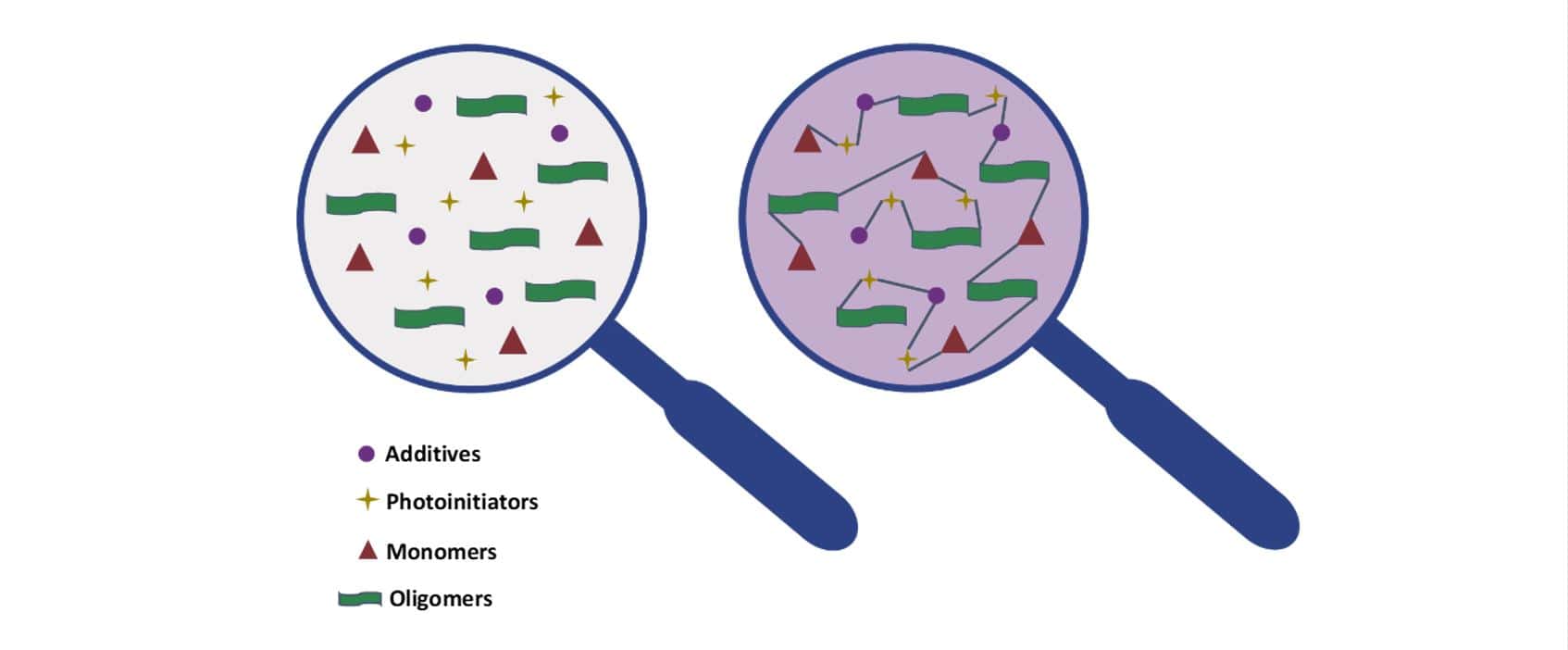

As formulações curáveis por UV, sejam radicais livres ou catiônicas, são formuladas a partir de materiais comercialmente disponíveis. Embora a seleção seja bastante diversificada, a maioria das matérias-primas é agrupada de acordo com os seguintes tipos.

- fotoiniciadores – moléculas que absorvem energia ultravioleta em uma faixa definida de comprimentos de onda e conduzem reações fotopoliméricas através da criação de radicais livres ou cátions. Os fotoiniciadores representam 0,5 a 15% da formulação UV total em peso.

- monômeros – tipos de moléculas de resina de peso molecular relativamente baixo e estrutura simples, capazes de se ligarem entre si ou com outras moléculas similares para formar polímeros reticulados por UV. Monômeros são diluentes reativos usados para ajustar a viscosidade geral e influenciar as propriedades do material curado. Os monômeros podem representar até 50% do peso total da formulação e, em raras ocasiões, podem ser substituídos parcial ou totalmente por água ou solvente.

- oligómeros – tipos de moléculas de resina de peso molecular relativamente baixo e estrutura simples capazes de se ligarem entre si ou com outras moléculas semelhantes para formar polímeros reticulados por UV. Os oligômeros constroem a espinha dorsal dos materiais reticulados, influenciam muitas das propriedades do material curado e compõem algo entre 50 e 80% da formulação em peso.

- aditivos – todos os outros componentes adicionados para ajustar as propriedades da mistura antes da cura, bem como as propriedades do polímero após a cura. Os aditivos incluem modificadores de fluxo, antiespumantes, dispersantes e estabilizadores de luz, entre outros. Os aditivos, juntamente com os pigmentos, representam a menor porção da mistura total de UV.

- pigmentos – tipos específicos de aditivos que dão cor às formulações.

Fotoiniciadores, monômeros, oligômeros, aditivos e, às vezes, pigmentos são misturados por químicos para formar tintas, revestimentos, adesivos e extrusões curáveis por UV. Espécies de radicais livres ou catiônicas são produzidas na química quando expostas a uma combinação ideal de comprimento de onda UV (nm) e irradiância (W/cm2). A fotopolimerização acontece muito rapidamente e os tempos de processamento ocorrem em frações de segundo. O tempo exato e a capacidade da mistura de reticulação adequada dependem da mistura de matérias-primas; a saída espectral da fonte emissora (nm), irradiância (W/cm2) e densidade de energia (J/cm2); o aplicativo; a configuração da linha de produção; e o uso de mecanismos de cura por radicais livres ou catiônicos. A ilustração a seguir mostra uma formulação UV não curada e a reticulação que resulta quando a formulação é exposta a uma fonte adequada de energia UV.

A natureza líquida das formulações UV permite que os materiais sejam extrudados, bem como pulverizados, jateados, dispensados, enrolados, mergulhados, impressos, pulverizados, aspirados ou inundados em uma ampla variedade de superfícies e materiais. Uma vez aplicada, a exposição à energia ultravioleta é tudo o que é necessário para induzir uma reação de propagação e reticulação que liga as moléculas de forma eficiente e eficaz em estruturas sólidas homogêneas.

Processo de cura UV

As reações de reticulação que ocorrem durante a cura por UV são apenas uma etapa de uma sequência de muitos processos de fabricação inter-relacionados que ocorrem antes e depois da cura. Todas as etapas devem ser identificadas, levadas em consideração no processo, avaliadas quanto ao impacto umas sobre as outras e, em seguida, mantidas para produzir consistentemente produtos que atendam aos requisitos de qualidade e desempenho do uso final.

As etapas do processo relacionadas à cura UV geralmente incluem:

- avaliação da superfície de cura – A forma, estrutura, tipo de material, qualidade do material, energia superficial e limpeza da superfície de cura são importantes. Esses aspectos determinam se o pré-tratamento é necessário; a formulação apropriada de tinta, revestimento ou adesivo; o manuseio de materiais; e a orientação necessária do cabeçote UV. As superfícies devem ser avaliadas durante o desenvolvimento do processo e avaliadas periodicamente durante a produção regular.

- pré-tratamento e modificação de substrato – Superfícies de peças e materiais geralmente precisam ser limpas, removidas da estática ou tratadas para aumentar a energia superficial. Estas etapas são frequentemente necessárias para facilitar a umedecimento de tintas, revestimentos e adesivos e para melhorar a adesão. Os tratamentos incluem lavagem; banhos químicos ou toalhetes; dispositivos antiestáticos; a aplicação de primers, camadas de base ou colagem; chama; coroa; plasma; lixar; e jateamento, entre outros.

- manuseio de materiais – As superfícies dos materiais são normalmente alimentadas através de equipamentos de produção como folhas, teias ou peças tridimensionais. O manuseio do material deve permitir que a tinta, o revestimento ou o adesivo sejam aplicados uniformemente na superfície do material e depois expostos a uma fonte de UV a uma distância definida do cabeçote da lâmpada.

- formulação de tinta, revestimento ou adesivo – A aplicação, a superfície do material, o método de entrega da formulação, o sistema de cura e sua saída UV, a velocidade da linha ou taxa de ciclo e os requisitos de uso final determinam as propriedades necessárias da formulação. É importante compartilhar esses detalhes com os fornecedores de formulações para garantir o uso de formulações ideais.

- equipamento de entrega de formulação – Tintas, revestimentos e adesivos podem ser aplicados de diversas maneiras durante os processos de produção, incluindo pulverização, jato, dispensação, rolo, imersão, transferência, pulverização catódica, aspiração ou inundação. O equipamento de aplicação deve ser adequado à formulação, ao tipo de peça a ser curada, bem como ao material de que é feita e à sua forma ou perfil. A velocidade da linha de processo também é um fator, pois determina a densidade de energia necessária.

- evaporação de veículos líquidos – Uma pequena lista de formulações UV também contém água ou veículos solventes que devem ser evaporados antes da exposição à luz ultravioleta. Em alguns casos, a duração do percurso da peça até a fonte de cura é tempo suficiente para que a evaporação ocorra e, em outros casos, um mecanismo de secagem deve ser incorporado ao processo para agilizar a evaporação.

- Cura UV – A química de radicais livres requer exposição UV direta, comprimentos de onda UV correspondentes aos fotoiniciadores na formulação, um limite mínimo de irradiância que acomoda a distância da lâmpada da superfície de cura e densidade de energia suficiente para curar na velocidade de linha desejada. Em muitas aplicações, é necessário um sistema de cura UV dedicado para cada tinta, revestimento e adesivo aplicado. Em outras aplicações, múltiplas formulações podem ser curadas simultaneamente com uma única exposição do cabeçote.

- equipamento de processo auxiliar – Muitas aplicações de cura UV requerem outros equipamentos para auxiliar na cura ou gerenciar as condições do processo. Isso inclui sistemas de inércia de nitrogênio, rolos ou placas resfriadas, cabeças de lâmpada ou câmaras de cura purgadas ou pressurizadas positivamente, salas limpas, óptica externa, filtros UV e sistemas integrados de medição de UV.

- Processamento pós-cura – Uma vez curada a peça ou a superfície do material, muitas vezes é necessário conversão, acabamento, montagem, enchimento, embalagem e transporte.

- inspeções de qualidade – Cada aplicação possui diferentes especificações de qualidade e desempenho. Às vezes, isso inclui correspondência de cores. Em outros, poderiam ser características mais funcionais. Devem ser implementados processos que forneçam metas quantificáveis que possam ser monitoradas periodicamente durante a produção com variáveis de processo corrigidas conforme necessário.

- desempenho no uso final – As condições de uso do produto final são extremamente importantes na determinação de todas as etapas do processo anteriores nesta lista. É importante conversar sobre o uso final com todos os fornecedores relacionados ao processo.

- qualificações, aprovações e certificações – Os itens que estão sendo processados e curados por UV são finalmente fornecidos a outra parte que pode ter requisitos específicos que determinam se o processo de produção geral é adequado às suas necessidades ou objetivos corporativos. Obter qualificações, aprovações e certificações adequadas da parte compradora e, em seguida, manter registros de inspeção adequados costuma ser uma etapa vital.

Embora a lista fornecida represente uma visão geral sólida de um processo de cura UV, não é necessariamente uma lista totalmente abrangente de todas as atividades possíveis. Cada aplicação de cura UV e cada linha de fabricação UV terão características únicas que podem introduzir etapas de processo não listadas. Em qualquer caso, é sempre importante avaliar as aplicações de cura UV, a linha de produção onde o processo será integrado, as atividades de processamento pós-cura e a utilização do produto final como um processo completo onde cada etapa tem potencialmente um impacto em outras etapas. Felizmente, uma vez estabelecido um processo de cura UV, ele é incrivelmente confiável, repetível e controlável.

No geral, a cura UV permite que os fabricantes produzam produtos com propriedades físicas, mecânicas e esteticamente agradáveis altamente desejáveis que, em última análise, melhoram a aparência geral, a qualidade e o desempenho de vários itens de uso diário. Compreender os fundamentos da cura UV, da ciência da luz, da química UV e das variáveis do processo facilita a seleção ideal da fonte e formulação da cura UV, a integração adequada, o controle do processo e a produção consistente de produtos de qualidade.