Este artigo da vice-presidente de desenvolvimento de negócios da GEW, Inc, Jennifer Heathcote, descreve como os profissionais podem lidar com a quantificação da energia emitida por fontes de cura UV.

- Compreender e quantificar a energia emitida por fontes de cura UV

- O que é medido e como é medido?

- Diferenças na saída espectral para fontes de cura de mercúrio e LED UV

- Como os gráficos de saída espectral/irradiância são usados na prática?

- Penetração de comprimento de onda para sistemas de cura por arco de eletrodo e LED UV

- Evolução da química UV

Compreender e quantificar a energia emitida por fontes de cura UV

Nos processos de cura UV, a energia ultravioleta emitida pelo vapor de mercúrio e pelos cabeçotes UV LED é caracterizada pela irradiância, densidade de energia, saída espectral e irradiância espectral. A compreensão desses elementos e como eles são quantificados permite que os usuários combinem melhor as fontes de cura UV com as necessidades de formulações, processos e manuseio de materiais. Quando a saída UV é adequadamente combinada, a fotopolimerização bem-sucedida e eficiente ocorre nas velocidades de linha desejadas e nas distâncias de trabalho ou deslocamento necessárias. Além disso, quando as janelas operacionais de irradiância e densidade de energia são mantidas ao longo do tempo, um produto de qualidade é produzido de forma consistente e repetitiva.

Os elementos comumente referenciados que caracterizam a saída UV incluem:

- Irradiância (W/cm2) – Esta é a potência radiante que chega a uma superfície de cura de todos os ângulos frontais, por unidade de área.1 É normalmente relatada como a irradiância efetiva em uma largura de banda definida e é mais significativa quando referenciada a uma distância de trabalho especificada para o sistema de cura UV medido.

- Densidade de Energia (J/cm2) – Esta é a energia radiante que chega a uma superfície de cura por unidade de área.1 Geralmente é relatada como a densidade de energia efetiva em uma largura de banda definida. Embora possa ser considerado como o pico de irradiância multiplicado pelo tempo, o cálculo da densidade de energia é um pouco mais complicado para a maioria das configurações de cura UV e instalações de linhas de fabricação. Isso é discutido posteriormente neste artigo.

- Saída Espectral – Esta é a saída radiante (W) de uma lâmpada versus comprimento de onda (nm). É expresso em W/nm ou W/10nm.1

- Irradiância Espectral – Esta é a potência radiante de uma lâmpada por unidade de área (W/cm2) versus comprimento de onda (nm). Em outras palavras, é a irradiância por comprimento de onda. É expresso em W/cm2/nm.

A irradiância, a densidade de energia, a saída espectral e a irradiância espectral variam de acordo com o tipo de lâmpada, fornecedor da lâmpada, design do cabeçote, energia elétrica aplicada e horas de operação. Além disso, as magnitudes da irradiância e da densidade de energia que finalmente atingem a superfície de cura são fortemente influenciadas pela forma como os sistemas são integrados nas linhas de fabricação e pela forma como os sistemas são mantidos após o comissionamento. Felizmente, uma vez que um sistema de cura UV é adequadamente adaptado a uma formulação e devidamente integrado a uma linha de produção, o processo de cura é incrivelmente repetível e pode ser mantido sob controle com medição periódica de irradiância e densidade de energia, juntamente com manutenção regular do sistema.

Irradiância

A irradiância (W/cm2) é a potência de um sistema de cura UV em um instante de tempo por unidade de área e é frequentemente chamada de intensidade da lâmpada. Como as unidades de W/cm2 são equivalentes a J/cm2/s, a irradiância pode ser considerada como a taxa na qual a densidade de energia (J/cm2) é fornecida à superfície de cura. Em outras palavras, irradiância é a taxa de dose.

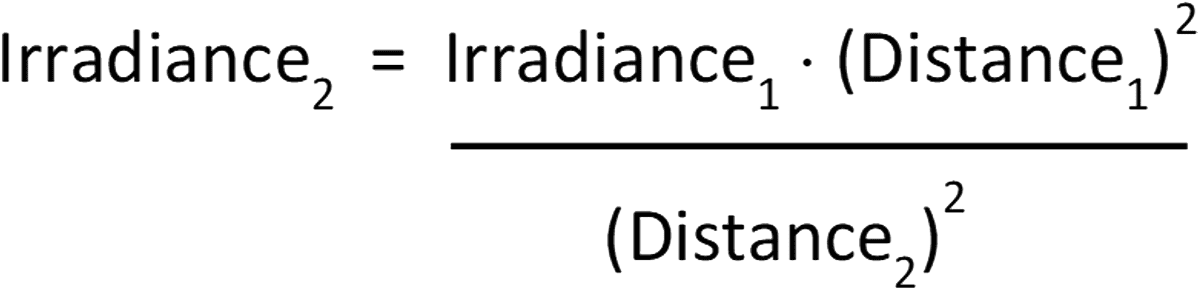

Por todo o universo, as ondas eletromagnéticas de energia divergem umas das outras à medida que se afastam de sua respectiva fonte emissora. À medida que as ondas divergem com a distância, a magnitude da irradiância correspondente também diminui. De acordo com a lei do inverso do quadrado, a irradiância é inversamente proporcional ao quadrado da distância percorrida. Como resultado, se a irradiância a uma distância definida de uma fonte emissora for conhecida, a irradiância a uma segunda distância pode ser calculada usando a lei do inverso do quadrado.

Nas proximidades dos cabeçotes de lâmpada de cura UV, a irradiância é apenas aproximadamente proporcional à lei do inverso do quadrado. Isso ocorre porque os engenheiros incorporam refletores e outras ópticas nos designs dos cabeçotes de lâmpada para redirecionar os raios de luz UV em distâncias curtas e minimizar a propagação natural da luz. Além disso, no caso dos cabeçotes de LED UV, as fontes emissoras são compostas por numerosos diodos minúsculos, onde cada diodo serve como uma fonte pontual separada de luz irradiada. Uma curta distância de viagem é necessária para que as ondas emitidas por inúmeras fontes pontuais de LED se misturem uniformemente e, finalmente, formem uma única fonte de radiação uniforme. Refletores, óptica e o uso de múltiplos diodos contornam a lei do inverso do quadrado em curtas distâncias dos cabeçotes de lâmpada de cura UV.

Os engenheiros empregam óptica e refletores para focar ou colimar a saída dos sistemas de cura UV. As ópticas e os refletores concentram os raios de luz que subsequentemente aumentam a magnitude da irradiância na distância de trabalho pretendida ou servem para manter uma irradiância mais constante ao longo de uma faixa definida de distâncias de trabalho. Para lâmpadas convencionais de arco de eletrodo e de microondas, a área de concentração focada é conhecida como ponto focal. Por outro lado, os sistemas LED convencionais e UV sem um ponto focal ou outra óptica resultam em raios de luz divergindo naturalmente uns dos outros assim que saem do conjunto do cabeçote. Isso inunda a luz UV sobre uma área de superfície muito mais ampla. Montar um cabeçote de forma que a superfície de cura fique além do ponto focal produz um resultado semelhante. Em geral, os sistemas de inundação, os sistemas montados fora de foco e os sistemas montados a distâncias de trabalho cada vez maiores resultam na diminuição da irradiância na superfície de cura.

Para lâmpadas de arco com eletrodo, a irradiância é maior no ponto focal. Para sistemas de cura UV LED, que não possuem ponto focal, bem como lâmpadas convencionais com perfil de inundação, a irradiância é maior próximo à saída do cabeçote ou janela de quartzo. Devido às diferenças inerentes à tecnologia, os sistemas de cura UV LED podem ser projetados para emitir valores de irradiância menores, semelhantes ou substancialmente maiores em comparação com as lâmpadas de vapor de mercúrio de média pressão. Os sistemas UV LED, no entanto, emitem esta irradiância numa faixa muito mais estreita de comprimentos de onda, o que torna difícil comparar diretamente os sistemas de cura convencionais e LED. Como afirmado anteriormente, os valores de irradiância para ambas as tecnologias são altamente impactados pela distância que a luz percorre. Como resultado, a distância de deslocamento entre o cabeçote da lâmpada e a superfície superior de uma ferramenta de medição UV ou entre o cabeçote da lâmpada e a superfície de cura é significativa e deve sempre ser anotada na configuração e na manutenção de registros.

Além da irradiância ser dependente de configurações de cabeça de lâmpada, como focada ou inundada para lâmpadas de arco de eletrodo e colimada ou inundada para LEDs UV, a irradiância emitida de um sistema de cura UV aumenta e diminui com as mudanças correspondentes na potência da lâmpada e na distância de deslocamento. Desde que a potência da lâmpada e a posição do cabeçote em relação à superfície de cura não mudem, e ignorando a degradação gradual da lâmpada ao longo do tempo, a irradiância permanece constante em cada ponto do perfil de irradiância, independentemente de quão rápido ou lento as teias, folhas ou peças passam ou permanecem na frente de um sistema de cura UV.

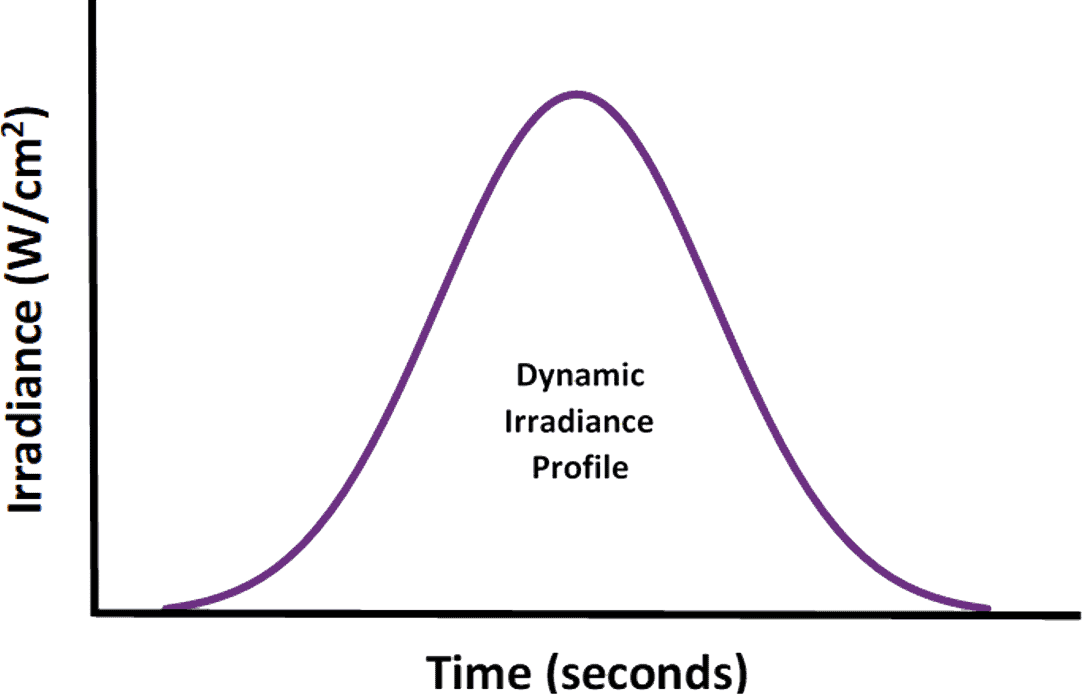

Na prática, como a maioria dos processos de cura UV incorpora alguma forma de manuseio de material ou automação do cabeçote de lâmpada, a superfície de cura normalmente se move em relação à fonte emissora. Como resultado, a irradiância entregue a uma pequena área móvel na superfície de cura não é constante ao longo do tempo de exposição. Esta exposição dinâmica é o resultado de pequenas variações na saída emitida, flutuações na distância de trabalho devido ao ressalto da banda ou perfis de peças bem torneadas, atrasos de tempo na atuação do obturador, uma superfície de cura que passa na frente de um cabeçote de lâmpada estacionário ou um cabeçote de lâmpada que passa na frente de uma superfície de cura estacionária. A exposição dinâmica refere-se a qualquer processo em que a superfície de cura sofre uma irradiância variável ao longo do tempo de reação da formulação.

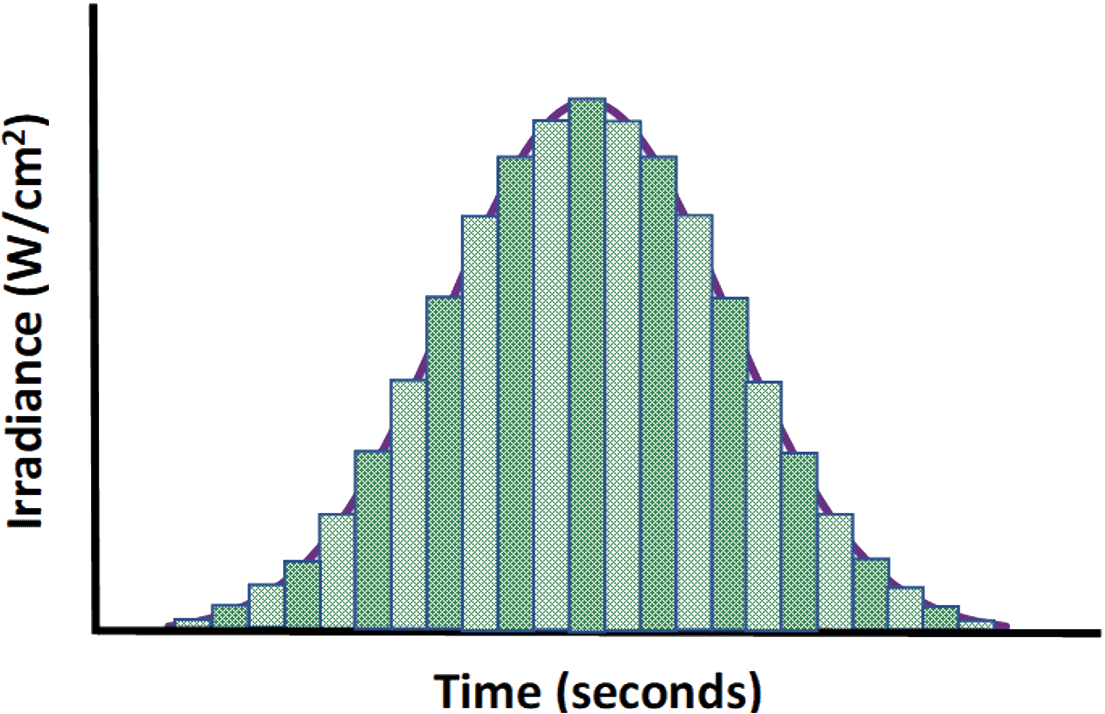

Imagine uma pequena área em uma teia, folha ou peça muito maior movendo-se em direção, sob e longe de uma fonte fixa de cura UV. À medida que a área selecionada se aproxima da luz, o pico de irradiância que chega à área aumenta rapidamente. A irradiância na área continua a aumentar até atingir um valor máximo no ponto em que a área passa pelo ponto focal ou centro do cabeçote. À medida que a mesma pequena área na superfície de cura se afasta do ponto focal ou centro da cabeça da lâmpada, o pico de irradiância que chega à área diminui rapidamente. Os perfis de irradiância UV ilustram graficamente como o pico de irradiância fornecido a uma superfície curada varia em relação ao tempo. Para o cenário que acabamos de descrever, o perfil de irradiância UV assemelha-se a uma curva em forma de sino.

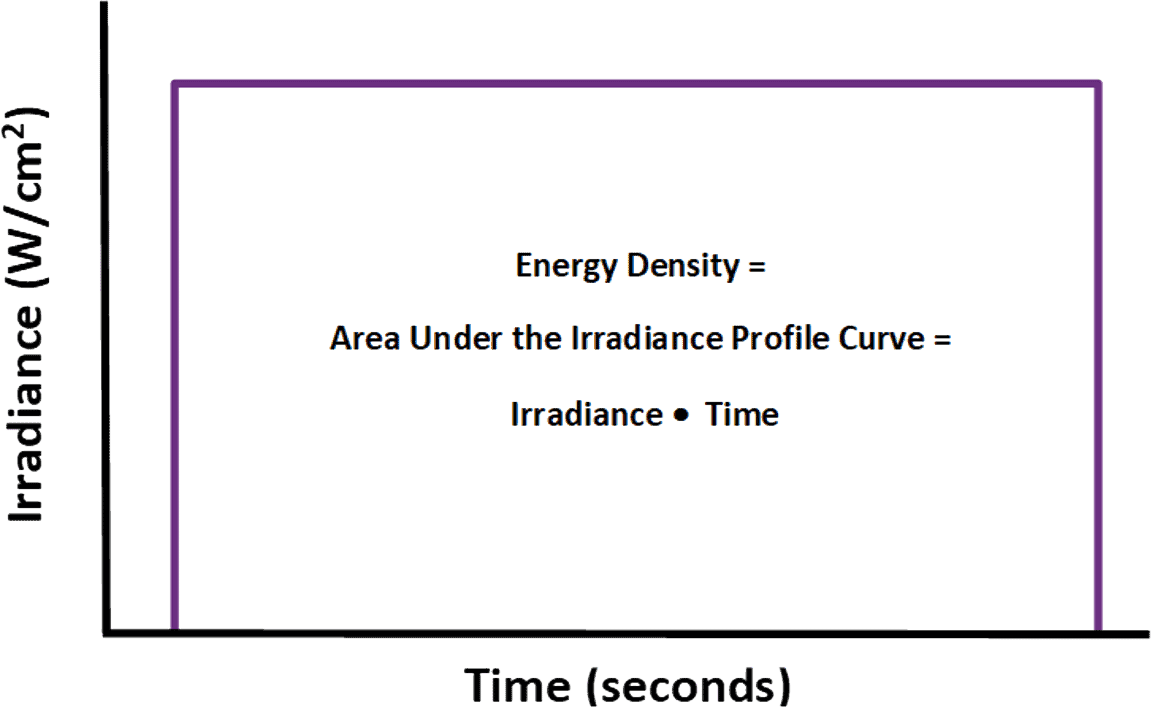

Por outro lado, a exposição estática refere-se a qualquer processo onde a superfície de cura experimenta uma irradiância constante durante todo o tempo de reação da formulação. Isto é possível em aplicações de cura localizadas e em áreas e com câmaras de cura especialmente projetadas. Em cada um desses casos, o cabeçote da lâmpada e a superfície de cura não se movem, toda a superfície de cura fica exposta uniformemente durante a reação e a energia UV fornecida é ligada e desligada instantaneamente. A exposição estática é representada pelo seguinte perfil de irradiância retangular.

Densidade de energia

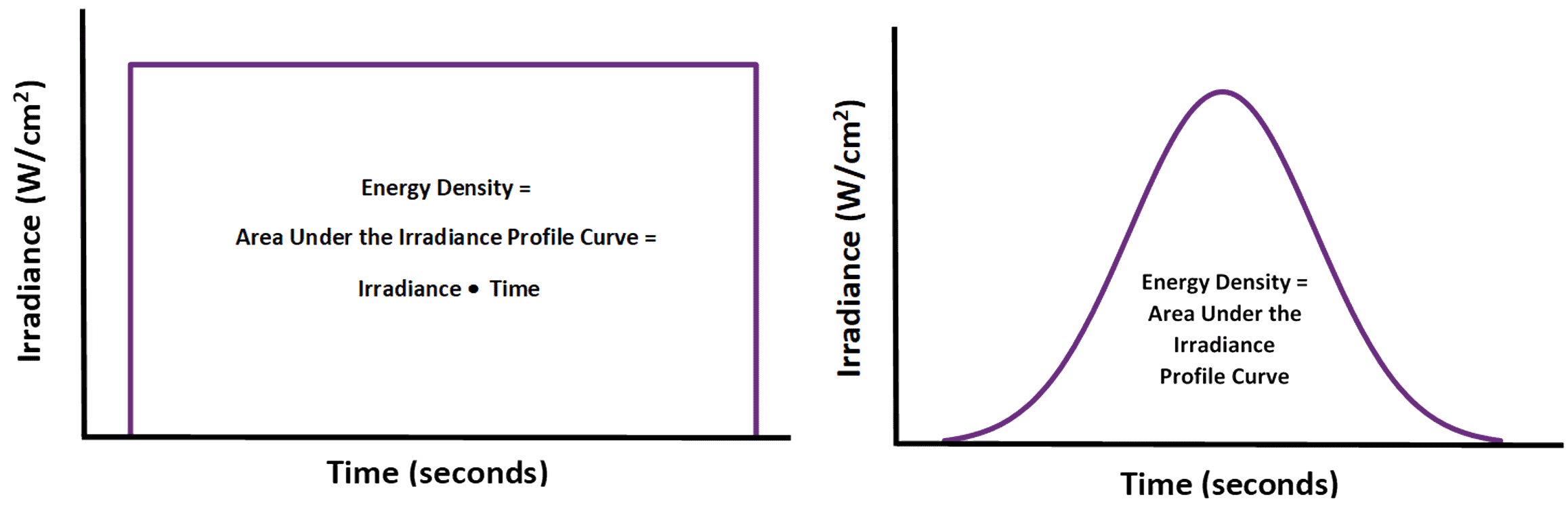

A densidade de energia (J/cm2) é a energia total entregue pelo sistema ao longo do tempo por unidade de área e é frequentemente chamada de dose. Matematicamente, a densidade de energia é a integral da irradiância ao longo do tempo e é frequentemente estimada multiplicando-se a irradiância de pico pela exposição ou tempo de permanência. A estimativa com multiplicação, no entanto, geralmente produz um valor de densidade de energia muito alto, já que a irradiância na superfície de cura raramente é estática. Isto é ilustrado com os seguintes perfis de irradiância estática e dinâmica, onde a densidade de energia é equivalente à área sob a curva.

O perfil retangular representa a exposição estática onde a irradiância é constante ao longo do tempo. Por outro lado, o perfil em forma de sino representa a exposição dinâmica onde a superfície de cura ou o cabeçote da lâmpada se movem um em relação ao outro. A área sob o perfil retangular é facilmente calculada multiplicando a irradiância de pico pelo tempo total de exposição. No caso da exposição dinâmica, multiplicar a irradiância de pico, que ocorre no topo da curva em forma de sino, pelo tempo total de exposição superestima grosseiramente a densidade de energia.

A densidade de energia pode ser aumentada aumentando a potência da lâmpada, diminuindo a velocidade da linha, aumentando o tempo de permanência, adicionando mais lâmpadas ou passando uma superfície de cura diversas vezes na frente de uma fonte de luz. Embora existam exceções relacionadas à atmosfera, integração e orientação da lâmpada, a densidade de energia é minimamente afetada pela distância de trabalho na maioria das aplicações. No caso dos LEDs, lâmpadas mais largas com diodos espaçados de maneira ideal também são usadas para fornecer densidade de energia adicional.

Saída espectral e irradiância espectral

A saída espectral é a saída radiante de uma lâmpada (W) versus comprimento de onda (nm). A saída espectral é expressa em W/nm ou W/10nm.1 Intimamente relacionada está a irradiância espectral, que é a irradiância por unidade de comprimento de onda (W/cm2/nm).1 Ambas são medidas usando um espectrorradiômetro, que é um instrumento que combina as funções de um radiômetro e um monocromador para medir a irradiância em larguras de banda finamente divididas.1

Os comprimentos de onda ultravioleta e visível são normalmente medidos em bilionésimos de metro (0,000000001 m) ou nanômetros (nm). Para referência, uma folha de papel tem aproximadamente 100.000 nanômetros de espessura. A faixa espectral UV padrão ISO2 é definida como 10 a 400 nm, enquanto a faixa visível é 400 a 700 nm. Para fins de cura UV, órgãos industriais e especialistas classificam a luz ultravioleta como abrangendo 200 a 450 nm, entre outras variações. Como resultado, intervalos diferentes e por vezes sobrepostos são frequentemente referenciados e utilizados na prática. A melhor maneira de ilustrar e comunicar a distribuição do comprimento de onda de uma fonte de cura UV, bem como a potência relativa em toda a distribuição, é com uma saída espectral ou gráfico de irradiância espectral.

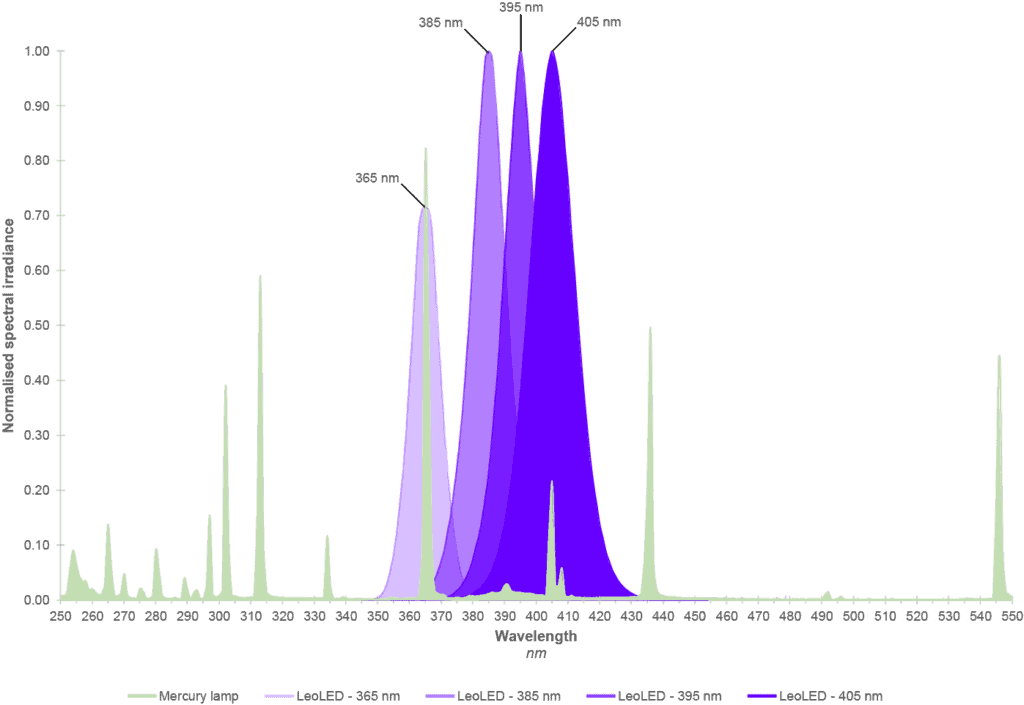

Um gráfico de saída/irradiância espectral é um gráfico de linhas ou barras com a saída radiante ou irradiância de um sistema no eixo y e comprimentos de onda correspondentes no eixo x. A saída/irradiância espectral é um fator do tipo de lâmpada e é diferente para lâmpadas de vapor de média pressão de mercúrio, ferro e gálio, bem como para LEDs de 365, 385, 395 e 405 nm. A saída/irradiância espectral também depende dos recursos de projeto do sistema mecânico e elétrico que influenciam como a luz é emitida direcionalmente por um cabeçote de lâmpada; propriedades físicas de refletores, janelas e outros recursos; a potência com que a lâmpada é acionada; e a eficácia do sistema de refrigeração. O gráfico de saída espectral/irradiância de um produto é uma especificação fornecida pelos fornecedores de lâmpadas e sistemas. Destina-se apenas a referência e não é algo comumente medido ou recriado por usuários de campo da tecnologia. É importante notar que a saída espectral e a irradiância espectral de lâmpadas UV ou LEDs individuais diferem significativamente da saída espectral e da irradiância espectral do sistema de cura UV, uma vez que a fonte tenha sido totalmente integrada com outros componentes.

A saída/irradiância espectral pode ser exibida de diversas maneiras, incluindo valor absoluto expresso em (W/nm) ou (W/cm2/nm) ou medidas arbitrárias, relativas e normalizadas (sem unidade). Os perfis geralmente exibem as informações como um gráfico de linhas ou de barras, onde os gráficos de barras normalmente integram saídas em bandas de 10 nm. O uso de bandas de 10 nm facilita a interpretação das informações e reduz a dificuldade de quantificar os efeitos dos espectros de emissão de linha1. Gráficos espectrais relativos e normalizados são as representações mais comuns.

O que é medido e como é medido?

Embora a saída espectral e a irradiância espectral sejam especificações de lâmpadas medidas usando espectrorradiômetros especializados, a irradiância e a densidade de energia são mensuráveis em campo usando radiômetros portáteis mais baratos e prontos para uso.

Em alguns casos, como na opção mUVm da GEW, o monitoramento UV pode ser integrado diretamente no cabeçote da lâmpada e nos controles do sistema correspondentes. Sempre que a irradiância e a densidade de energia são medidas com um radiômetro, as leituras são sempre relativas a uma fonte de calibração padrão escolhida pelo fornecedor do radiômetro. Os valores medidos em campo nunca são valores absolutos. Em vez disso, são valores relativos que se correlacionam diretamente com a fonte de calibração de fábrica. A implicação é que diferentes medidores tendem a reportar valores diferentes.

Como resultado, os radiômetros são mais utilizados como dispositivos de controle de processo, onde o mesmo medidor e protocolo de medição são usados consistentemente para monitorar a produção de UV ao longo do tempo para um determinado laboratório ou linha de produção. Quando os valores medidos de irradiância ou densidade de energia caem abaixo dos níveis mínimos, ajustes no sistema podem ser feitos para trazer o processo de volta ao controle. Deve-se notar que os radiômetros são projetados para medir lâmpadas de vapor de mercúrio ou LEDs. O mesmo tipo de medidor não mede ambas as categorias de fontes emissoras.

Os radiômetros coletam amostras da irradiância de um sistema inúmeras vezes por segundo em uma faixa específica de comprimentos de onda. A frequência na qual as amostras são registradas é conhecida como taxa de amostragem. A amostragem ocorre ao longo do tempo à medida que o medidor passa na frente de uma fonte ou fontes de luz. O pico de irradiância do sistema é relatado como o maior valor único dentro do conjunto de pontos de dados amostrados. Valores separados de irradiância de pico medidos em diferentes larguras de banda, como UVC, UVB, UVA e UVV, não são aditivos, pois a definição de irradiância de pico é o maior valor medido em um determinado comprimento de onda ou em uma faixa de comprimentos de onda. A faixa de comprimentos de onda nos quais os valores de irradiância são amostrados é uma especificação fixa do medidor e orientada pela sensibilidade e alcance dos fotodiodos do medidor.

O conjunto completo de pontos de dados de irradiância de pico coletados quando um radiômetro passa na frente de uma fonte de UV forma o perfil de irradiância. A integração desse perfil, que é a área sob a curva, é a densidade de energia. Para exposições dinâmicas, como o perfil em forma de sino na imagem a seguir, a densidade de energia é determinada calculando e adicionando inúmeras áreas menores. A área de cada pequeno retângulo é determinada multiplicando cada ponto de dados no perfil pelo tempo entre os pontos de dados. Este é um método bem estabelecido de integração de áreas sob perfis não lineares e é a razão pela qual os radiômetros que medem a densidade de energia são chamados de radiômetros integradores.

Diferenças na saída espectral para fontes de cura de mercúrio e LED UV

A saída dos sistemas convencionais de cura UV abrange comprimentos de onda ultravioleta (UV), visível e infravermelho. Por esse motivo, as lâmpadas UV de arco e de micro-ondas são consideradas de banda larga ou de amplo espectro. A saída dos sistemas padrão de vapor de mercúrio de média pressão cobre ultravioleta, visível e infravermelho em proporções aproximadamente iguais. A distribuição espectral dentro da banda UV pode ser ligeiramente alterada pela adição de pequenas quantidades de dopantes metálicos, como ferro (Fe), gálio (Ga), chumbo (Pb), estanho (Sn), bismuto (Bi) ou índio (In). Lâmpadas com metais adicionados à mistura base de mercúrio e gás inerte são normalmente chamadas de dopadas, aditivas ou haleto metálico.

Por outro lado, a saída do LED UV está concentrada na faixa ultravioleta com alguma saída visível e sem infravermelho. Os LEDs UV emitem luz quando a corrente flui através de um arranjo de diodos de estado sólido fabricados. Numerosos diodos discretos são empacotados em uma única linha, série de linhas e colunas ou outra configuração. O arranjo de diodos forma o comprimento e a largura da fonte de emissão. A saída espectral dos sistemas LED UV é baseada na complexa ciência dos materiais, onde centenas ou milhares de diodos são cultivados camada por camada em wafers em salas limpas e depois cortados ou extraídos individualmente após a fabricação. Os comprimentos de onda emitidos por um LED não são algo que possa ser alterado ou ajustado após a produção; entretanto, a magnitude de sua irradiância é altamente ajustável para um determinado sistema de cura e geralmente tem um alcance maior do que as lâmpadas de arco de eletrodo e de microondas.

O gráfico de irradiância espectral a seguir ilustra a relação geral entre uma lâmpada de mercúrio de banda larga e LEDs UV disponíveis comercialmente. A saída padrão de mercúrio é representada pelos numerosos picos sombreados em verde, enquanto a saída de LED UV é representada pelas curvas roxas mais altas. Aproximadamente um terço da produção de mercúrio cai na região infravermelha (700 nm a 1 mm) localizada à direita da banda visível e não mostrada na ilustração. Por outro lado, os sistemas UV LED não possuem infravermelho, o que significa que transferem consideravelmente menos calor total para a superfície de cura do que as lâmpadas convencionais de mercúrio. Os comprimentos de onda ultravioleta, no entanto, ainda são uma forma de energia irradiada, e parte da energia UV é finalmente convertida em calor térmico quando atinge uma superfície.

Que informações importantes este gráfico de irradiância espectral comunica?

O gráfico de irradiância espectral ilustra claramente a diferença entre a saída de banda larga de mercúrio (Hg) e a saída quase monocromática da tecnologia UV LED em comprimentos de onda UVC (200 a 285 nm), UVB (285 a 315 nm), UVA (315 a 400 nm), UVV (400 a 450 nm) e visível (400 a 700 nm). Em segundo lugar, demonstra como a magnitude relativa da irradiância varia de acordo com o comprimento de onda para lâmpadas de banda larga, bem como o facto de serem possíveis irradiâncias maiores com LED UV do que com mercúrio. Finalmente, embora tanto as lâmpadas de mercúrio quanto os sistemas LED UV emitam energia UV, há claramente diferenças significativas no comprimento de onda e na irradiância que devem ser levadas em consideração no desenvolvimento do sistema, da formulação e da aplicação.

Deve-se enfatizar que este gráfico é uma ilustração geral de uma típica lâmpada de arco de eletrodo GEW e dos sistemas LED comercialmente disponíveis da GEW. A distribuição da lâmpada de arco seria ligeiramente diferente para outro produto e significativamente diferente para uma lâmpada aditiva. Do ponto de vista da aquisição, os LEDs UV são fornecidos e precificados pelos fabricantes de semicondutores de acordo com a tolerância do comprimento de onda e a saída, com uma tolerância típica de ±5 nm. Como resultado, há sempre algum ligeiro desvio no empilhamento do diodo que afeta o perfil espectral e o comprimento de onda no qual as curvas do LED atingem o pico. Com relação aos LEDs, pequenas mudanças no comprimento de onda geralmente não produzem muita diferença na cura. Para a maioria das aplicações de cura por LED UV, é a magnitude da irradiância e a densidade de energia correspondente em um determinado comprimento de onda do LED UV que desempenham um papel maior na reticulação.

Como os gráficos de saída espectral/irradiância são usados na prática?

Os gráficos de saída espectral/irradiância são uma ferramenta usada principalmente para comparar diferentes lâmpadas de cura ou designs de sistemas e combiná-los corretamente com os pacotes de fotoiniciadores e carga de pigmentos de formulações UV existentes. Formuladores e fornecedores de matérias-primas também contam com gráficos de produção espectral/irradiância para desenvolver novos produtos químicos. Nem todas as fontes UV curam todas as formulações, e certas emissões espectrais são mais adequadas para algumas aplicações do que para outras. Isso ocorre porque os formuladores selecionam entre uma variedade de fotoiniciadores disponíveis comercialmente. O fotoiniciador é a parte da química que absorve a luz UV e conduz a reticulação dentro do polímero. Embora os fotoiniciadores absorvam luz UV em uma ampla faixa de comprimentos de onda, um determinado fotoiniciador é sempre mais reativo a certos comprimentos de onda e requer um limite mínimo de irradiância para iniciar. Diferentes fotoiniciadores também produzem diferentes propriedades estéticas e funcionais do polímero, dependendo do seu design, da sua reação com a energia UV e da sua reação com o resto da química. Os formuladores avaliam as curvas de absorção do fotoiniciador disponíveis em relação aos gráficos de saída espectral e tomam decisões de compensação e mistura com base nas necessidades das linhas de fabricação e prensas, bem como nos requisitos de uso do produto final.

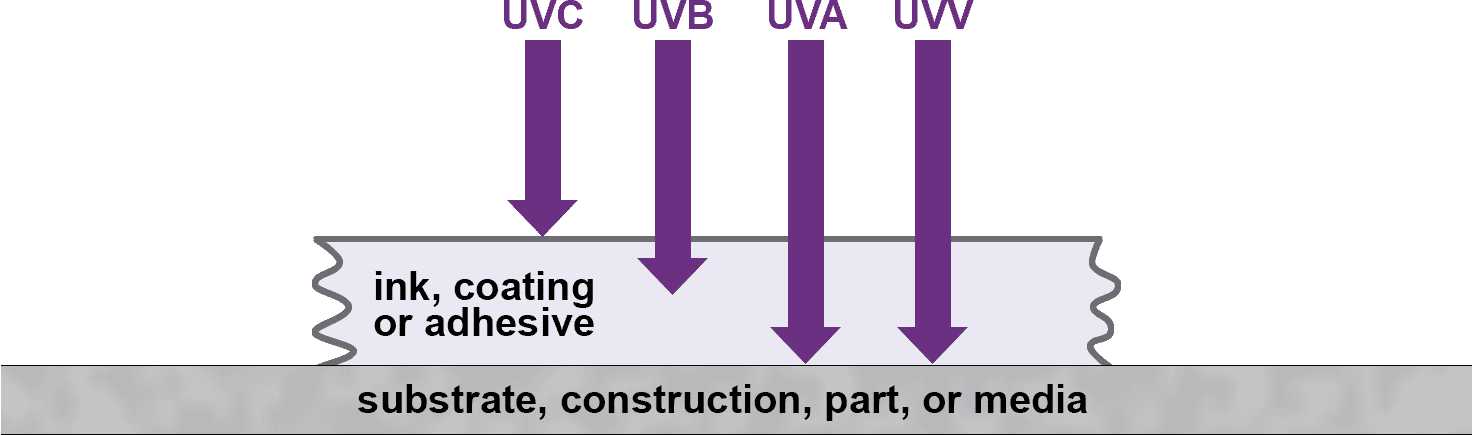

Penetração de comprimento de onda para sistemas de cura por arco de eletrodo e LED UV

Como ilustra a imagem a seguir, comprimentos de onda UVA e UVV mais longos penetram profundamente em tintas, revestimentos e adesivos, enquanto comprimentos de onda UVC mais curtos são absorvidos na superfície da química. Com base nessas informações, bem como na saída espectral e na irradiância espectral das unidades de cura comerciais, os formuladores recomendam quais fontes e tipos de lâmpadas são mais adequados para suas tintas, revestimentos e adesivos. Essas recomendações vêm na forma de especificações de lâmpadas (mercúrio, ferro, gálio, etc.) ou preferências de comprimento de onda do LED (365, 385, 395 ou 405 nm). Em última análise, os formuladores têm a tarefa de garantir que seus produtos funcionem em uma ampla gama de sistemas de cura UV que não emitem necessariamente o mesmo resultado, o que nem sempre é uma tarefa fácil.

Não existe nenhuma fonte de LED UV que imite diretamente uma lâmpada de mercúrio de amplo espectro, mas comprimentos de onda mais longos emitidos pelos LEDs resultam na distribuição espectral mais semelhante à porção superior de uma lâmpada de ferro ou gálio que também emite alguma saída na faixa de 385 a 405 nm. LEDs em 385, 395 e 405 nm, bem como lâmpadas dopadas com ferro e gálio, utilizam comprimentos de onda mais longos e quase visíveis para penetrar profundamente na química e produzir melhor cura, especialmente com formulações mais espessas, brancas opacas e altamente pigmentadas. Para revestimentos transparentes UV LED, conseguir uma cura de superfície dura, química e resistente a riscos sem amarelecimento tem sido o principal desafio. Isso ocorre porque a maioria das formulações de revestimento depende de comprimentos de onda UVC mais curtos emitidos por lâmpadas de banda larga para reticulação na superfície, e os fotoiniciadores que reagem a comprimentos de onda UV LED mais longos podem amarelar ou turvar durante a exposição. Embora essa leve descoloração possa ser facilmente mascarada com pigmentos de tinta, ela pode ser mais perceptível com produtos químicos transparentes.

Em geral, os sistemas UV LED têm uma vantagem sobre os sistemas convencionais em termos de cura mais profunda. Isto se deve à concentração dos comprimentos de onda UVA e UVV; no entanto, os LEDs UV podem ter dificuldades com a cura da superfície quando as formulações não são otimizadas para fontes emissoras que não emitem UVC. Quando mal combinada, a cura UV LED pode deixar algumas formulações pegajosas ou gordurosas ao toque. Otimizar a química, selecionar adequadamente uma fonte de LED UV, utilizar uma irradiância mais alta e uma integração cuidadosa podem muitas vezes eliminar problemas de cura de superfície. Adicionar diodos UVC a um dispositivo de cura LED pode ser necessário para revestimentos industriais mais desafiadores; no entanto, apesar do fato de os LEDs UVC entre 275 e 285 nm terem apresentado melhorias significativas no pico de irradiância, confiabilidade e vida útil, a tecnologia está atrás da dos LEDs UVA e ainda não é economicamente viável para a maioria das aplicações. A maioria dos sistemas de cura UV LED instalados e operando em linhas de fabricação atualmente são de 395 nm, e a maioria das tintas, revestimentos e adesivos usados em aplicações de impressão gráfica são projetados para curar neste comprimento de onda.

Irradiância, densidade de energia e comprimento de onda

Irradiância, densidade de energia e comprimento de onda desempenham um papel crítico na cura UV. Primeiro, um nível mínimo de irradiância em comprimentos de onda facilmente absorvidos pelo pacote fotoiniciador deve ser fornecido à superfície de cura. Sob estas condições, os fotoiniciadores absorvem a energia ultravioleta, geram radicais livres e conduzem a reticulação dentro da química. Em processos dinâmicos de cura UV, as caudas mais externas de um perfil de irradiância em forma de sino geralmente ficam abaixo do limite mínimo de irradiância e não produzem reticulação suficiente dentro da química, mas à medida que a superfície de cura se aproxima do cabeçote da lâmpada, uma irradiância mais adequada é rapidamente estabelecida. Em segundo lugar, o limite mínimo de irradiância ou superior deve ser mantido ao longo da reação. Finalmente, uma vez que a irradiância necessária é fornecida e mantida na superfície de cura, a densidade de energia torna-se o fator determinante para a cura e o fator limitante para a velocidade de linha mais rápida possível ou o tempo de ciclo mais curto possível. Em outras palavras, a densidade de energia contribui significativamente para a velocidade máxima de manuseio de materiais de uma linha de fabricação e para o grau de fotopolimerização que é alcançável em tintas, revestimentos e adesivos UV.

Evolução da química UV

Durante quase 70 anos, dependendo do mercado e da aplicação, a indústria de cura UV formulou produtos químicos para as emissões espectrais do mercúrio convencional e das lâmpadas dopadas com mercúrio. Toda a química histórica utiliza matérias-primas especificamente concebidas para responder à produção de amplo espectro do mercúrio. O trabalho de desenvolvimento dedicado na química do LED UVA de banda estreita entre alguns formuladores começou entre 2005 e 2010. A maior parte da indústria de cura estabelecida, no entanto, atrasou o envolvimento até que os usuários finais se tornassem mais interessados e a viabilidade e a economia da cura UV LED melhorassem. Mais formuladores entraram entre 2010 e 2020, e muitos outros, especialmente em revestimentos industriais, estão apenas começando, à medida que o calendário se aproxima de 2021. O mesmo pode ser dito de muitos fornecedores de sistemas de cura convencionais que atrasaram o lançamento de sistemas LED UV até que a demanda do mercado se materializasse.

Em geral, a química UV formulada convencionalmente, projetada para sistemas de lâmpadas de mercúrio de amplo espectro, não cura bem com comprimentos de onda mais longos e LEDs UV quase monocromáticos. Devido às diferenças na saída espectral, a química convencional deve ser reformulada para curar completamente com uma fonte LED UV. À medida que mais empresas de tintas, revestimentos e adesivos desenvolvem ofertas de LED UV, elas estão cada vez mais projetando produtos químicos de modo que uma única formulação possa ser curada com LED e, ao mesmo tempo, seja compatível com versões anteriores de lâmpadas convencionais de banda larga. Isso é conhecido como química de cura dupla e tem como objetivo ajudar a reduzir SKUs e facilitar a transição para a tecnologia LED UV.

Nos próximos anos, cada vez mais formulações terão capacidade de cura dupla e as formulações apenas com mercúrio serão tornadas redundantes e, em última análise, descontinuadas. Isso não significa que tudo o que foi historicamente projetado para lâmpadas de arco de eletrodo desaparecerá amanhã, pois muitas indústrias, especialmente aquelas que utilizam tintas e revestimentos industriais altamente funcionais, bem como aquelas que executam perfis complicados de peças em 3D e curam em distâncias de trabalho maiores, exigem mais trabalho de desenvolvimento em formulações, lâmpadas e integração. Esta afirmação significa simplesmente que é necessário prestar atenção ao que está a acontecer em cada indústria específica, a fim de compreender o impacto do LED nos processos de fabrico UV existentes. A transição para LED UV está ocorrendo; no entanto, é calculado e gradual em relação às necessidades de cada indústria e aplicação. Prestar atenção à saída espectral, irradiância espectral, irradiância e necessidades de densidade de energia de uma aplicação é fundamental para determinar se uma lâmpada de arco de eletrodo específica ou um sistema de cura LED UV específico irá curar uma tinta, revestimento ou adesivo e qual tipo de lâmpada ou comprimento de onda do LED é ideal para o processo geral e a química.

1RadTech North America. (2005). Glossary of Terms – Terminology Used for Ultraviolet (UV) Curing Process Design and Measurement. RadTech UV Measurements Group. pp. 1 – 6. https://www.radtech.org/images/pdf_upload/UVGLOSS_rev4-05.pdf

2International Organization for Standardization.